سروو پرس مونتاژی

دستگاه سرو پرس وسیله ای است که برای پرسکاری، فشرده سازی یا مونتاژ قطعات حساس مورد استفاده قرار می گیرد. سرو پرس، دستگاه پرسی است مجهز به بال اسکرو، سروموتور و لودسل که به کمک آن می توان انواع عملیات فشاردهی و پرس بر روی قطعات را با سرعت و نیرو کنترل شده خیلی دقیق انجام داد. سروو پرس های فراگامان صنعت پایدار، ترکیبی از سروو پرس کنترل شده بوسیله بال اسکروو به صورت Loop بسته می باشد. ایستگاه کاری سروو پرس فراگامان صنعت پایدار، یک واحد مستقل با یک سروو موتور دقیق مبتنی بر پرس با نیروی بال اسکروو و کنترلر حرکتی می باشد. این ایستگاه، کاملا متحرک و قابل اختصاصی سازی برای کاربردهای مونتاژ، تست و آزمایشگاهی می باشد. برخلاف ایستگاه های کاری معمولی، ایستگاه کاری FSP کاملا الکتریکی می باشد، زیرا هیچگونه مولفه هیدرولیکی یا پنوماتیکی (پمپ، سیلندر، دریچه، روغن) برای کنترل وجود ندارد و هیچگونه تعمیرات و نگهداری های مرتبط با المان های اشاره شده، موردنیاز نمی باشد. ایستگاه کاری FSP برای رنج وسیعی از کاربردهای مختلف طراحی شده است که عبارتند از:

● توسعه فرآیند

● شبیه سازی فرآیند

● صحه گذاری فرآیند

● صحه گذاری قطعه کار

● تست قطعه کار

● صحه گذاری پیش فرآیند تولید

● بهینه سازی طراحی

● بهینه سازی سایکل تایم

● جابجایی قطعه کار و جبران های مربوطه

● انجام عملیات مونتاژ و پرسی دقیق در صنایع قطعه سازی، مجموعه سازی، نظامی، شیرآلات، یرق آلات و ...

ویژگی و پیچیدگی فنی محصول تولیدی را با توجه به فرآیند و خواص و کارکردهای پیچیده می توان در موارد ذیل دانست که قابلیت کپی برداری یا فرآینده ساخت محصول را سخت کرده و لازمه داشتن دانش تخصصی و فنی وهمچنین تحقیق و توسعه در حوزه ی موارد ذیل می باشد :

1) استفاده از لود پرس به علت طراحی خاص آن که سبب اندازه گیری قابلیت پرس با نیروی مشخص تا دقت بالا گردیده است .

2) قابلیت برنامه ریزی نقطه دقیق استوپ به دلیل استفاده از سرور موتور و برنامه نویسی خاص PLC و کنترل لوپ بسته

3) استفاده از بال اسکرو سرو موتور که قابلیت پرس تا موقعیت را برای سیستم با دقت و تکرارپذیری بالا فراهم آورده است .

4) با بهره گیری از PLC که قابلیت برنامه نویسی جهت سرعت و شتاب گیری یا کاهش شتاب را دارد.

5) قابلیت نمایش اطلاعات و آنالیز داده های حاصله از عملکرد به علت استفاده از سروو موتور و لودسل و برنامه نویسی خاص جهت این عمل و انعطاف بالا از دیگر پیچیدگی های فنی محصول می باشد.

6) طراحی مکانیزم یاتاقان بندی منحصر به فرد و نیز تولید دقیق قطعات با دقت های هزارم میلیمتر جهت کارکرد بدون خطا.

7) مونتاژ این دستگاهها و هماهنگ نمودن ایستگاههای کاری با همدیگر از لحاظ هندسی و ابعاد، از وقت گیرترین و پیچیده ترین عملیات در تولید این ماشین آلات می باشد. آشنایی با فرآیندهای اندازه گیری، مونتاژ، کنترل هندسی و ابعادی سه بعدی، لازمه این کار بوده و نیازمند تخصص کافی جهت انجام می باشد

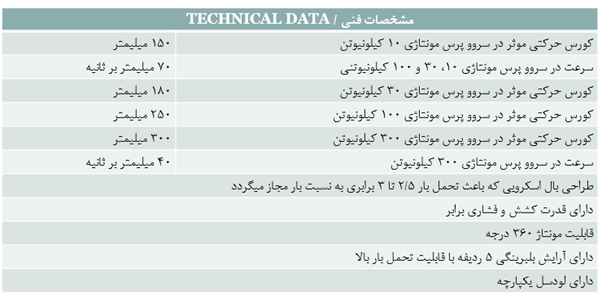

| خصوصیت | مقدار |

|---|